Det er avansert teknologi som nå testes ut hos en REMA-butikk i Mjøndalen. Komplett med referansebutikker og et tett oppfølgingsprogram som både leverandør og REMA følger nøye. For dersom det blir så effektivt som begge parter regner med og håper, kan det ligge an til mange lignende anlegg fremover.

Introduksjon

Termisk energilagring (engelsk: Thermal energy storage) er teknologi som muliggjør lagring av varme eller kulde, og på denne måten frikobler produksjon med kuldeanlegget eller varmepumpen på den ene siden og forbruket på den andre siden. Teknologien skaper muligheter for høyere fleksibilitet i energisystemet og gir både bedriftsøkonomiske og samfunnsøkonomiske fordeler. Termisk energilagring med faseendringsmaterialer (engelsk: phase change material, PCM) har fått fornyet oppmerksomhet de siste årene på grunn av økende kostnader til effekt og svingninger i strømprisen gjennom døgnet. Termisk energilagring og akkumulert kjøling ble utviklet på 1970-80 tallet som en respons på energikrisen man opplevde da. Spesielt ble dette utbredt i USA og Japan.

Etter hvert ble energi billigere igjen, og interessen for denne teknologien forsvant kommersielt. Utviklingen og forskningen fortsatte, og spesielt utover på 2000-tallet. I de seneste årene har vi sett voldsomme svingninger i elektrisitet (og gasspriser på kontinentet), drevet fram av blant annet krig i Ukraina, større andel uregulerbar fornybar elektrisitet i nettet og større overføringskapasitet gjennom land i Europa som gir prissmitte mellom regioner. I Norge snakkes det mye om at vi styrer mot et kraftunderskudd i løpet av de nærmeste årene, men per nå har vi heller en effektkrise enn energikrise. Alle bruker strømmen samtidig, og skaper det vi kaller spisslastbehov på strømnettet som er dimensjonerende og krever ny, kostbar utbygging om vi ikke gjør noe på brukersiden.

Termisk energilagring og kuldeteknikk

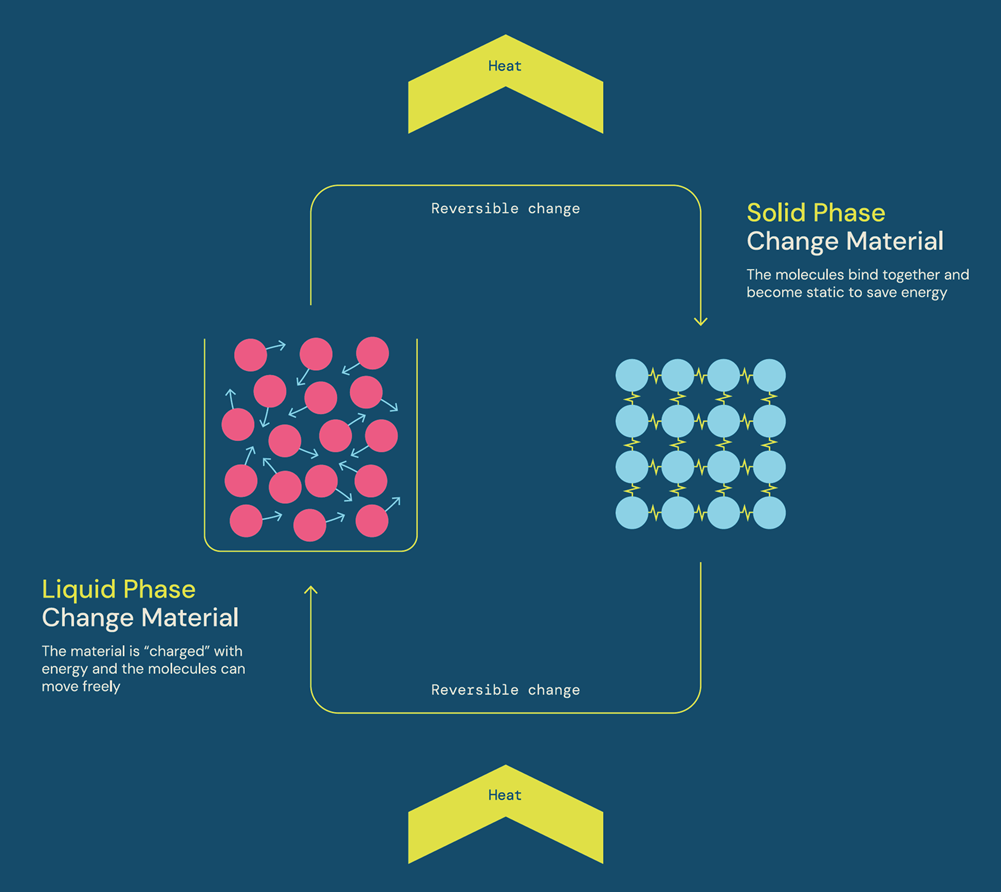

Termisk energilagring med PCM utnytter den store energimengden som kreves for å ta et materiale gjennom faseovergangen fra fast stoff til væske og tilbake igjen. Dette kalles latent energilagring. Den vanligste formen for termisk energilagring er følbar energilagring, hvor energimengden lagres gjennom en temperaturdifferanse, som i varmtvannstanken hjemme. Energimengden man kan lagre i latent termisk energilagring er ofte 4-8 ganger høyere per volumenhet enn for følbar energilagring anvendt for varme- og kuldeanlegg, som direkte gir en mer kompakt løsning. Kobler man termisk energilagring med PCM direkte inn i kuldemediekretsen i varmepumpen eller kuldeanlegget oppnår man i tillegg en annen fordel. Man kan nemlig designe et termisk energilagringsanlegg som har faseovergang på begge sider av varmeveksleren, gjennom fordampning/kondensasjon på kuldemediesiden og størkning/smelting av PCM på den andre siden. Begge disse prosessene skjer ved nær konstant temperatur, og man får en veldig effektiv varmeovergang med samme temperaturdifferanse gjennom hele varmeveksleren.

Figurtekst: Viser faseovergangen mellom fast stoff, væske og tilbake igjen for PCM, en helt reversibel prosess. Kilde: Cartesian AS.

CO2 (R744) er blitt det foretrukne valget for butikkjøling i mange land i Europa, inkludert Norge. Dette kjølemediet fungerer svært effektivt i kalde og milde klima, og er derfor tilnærmet standard løsning for butikker i Norden som gjennomgår overgangen fra HFK medier over på naturlige kuldemedier. For noen år siden var drift med CO2-anlegg for butikk i varmere klima en utfordring på grunn av den lave kritiske temperaturen på omtrent 31 °C, som tvinger anlegget til å gå i transkritisk drift. Likevel sprer CO2-anlegg seg over hele verden takket være flere teknologiske nyvinninger som forbedrer ytelsen i transkritisk drift, som mekanisk underkjøling og ejektorteknologi. ATMOsphere estimerer den europeiske markedsandelen til CO2-anlegg for butikk per desember 2023 til omtrent 23 %, tilsvarende 71800 butikker. Fullintegrerte CO2-anlegg er etter hvert også blitt populære, hvor klimakjøling og varmegjenvinning tas inn på samme anlegg for en god totaløkonomi for anleggseier. Slike anlegg har også blitt demonstrert og funnet effektive i Sør-Europa gjennom blant annet EU prosjektet MultiPack, ledet av SINTEF/NTNU.

For fullintegrerte anlegg, hvor samme kuldeanlegg skal dekke både frys, kjøl og klimakjøling, blir dimensjonerende kuldeytelse relativt høyt for varme sommerdager ettersom klimakjøling vil utgjøre en betydelig andel av totalbehovet. Typisk vil klimakjøling stå for 20-40% av det totale behovet for kompressorkapasitet på kjøletrinnet ved dimensjonerende forhold i Norge. I områder med varmt klima vil dette behovet være dominerende, men mye avhenger selvfølgelig av byggets utforming og andre tiltak som begrenser varmetilskudd. I tillegg bruker man kjølekapasitet mot ventilasjon til avfukting av luften for å få riktig relativ fuktighet i butikken og unngå dugg på dører til kjøledisker.

I nordisk klima er klimakjølesesongen for butikker begrenset fra omtrent mai til oktober, hvor installert kuldekapasitet brukes kun få timer gjennom sesongen. Ved å installere kuldelagring for å dekke klimakjølebehovet kan man dimensjonere kuldeanlegget til noe over gjennomsnittsbehovet i stedet for topplastbehovet, noe som fører til en lavere investeringskostnad. Utenfor butikkens åpningstider har man god kapasitet på kuldeanlegget og kan akkumulere opp kjøling som kan tilbys til klimakjølebehovet på dagtid. Dette åpner for mulighet til å flytte kuldeproduksjon til en tid på døgnet hvor utetemperaturen er vesentlig lavere enn på dagtid, som gir høyere COP på anlegget. Kombinerer man dette med unngått effekttariff og lavere energikostnad på natten vil dette kunne gi et attraktivt konsept for anleggseier.

Det første demoanlegget for kuldelagring i butikk i Norge, lokalisert hos REMA 1000 Orkidéhøgda i Mjøndalen, kan beskrives slik: Prosjektet ble initiert gjennom forskningssenteret for miljøvennlig energi (FME) HighEFF som ledes av SINTEF Energi til prosjektet er ferdig ut 2024. Implementeringen av pilotinstallasjonen ble overtatt av Cartesian, et spin-off selskap fra SINTEF Energi som ble etablert høsten 2023. Teknologien som Cartesian nå har tatt ut i markedet er utviklet gjennom 5-10 år med ulike forskningsprosjekter på SINTEF.

Bildetekst: Pilotanlegg for kuldelagring utenfor butikken

Beskrivelse av anlegget

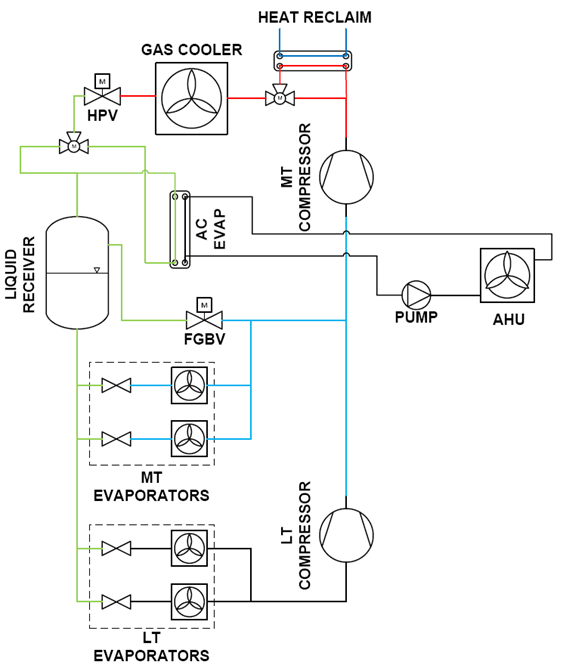

Anlegget som er utgangspunktet for pilot kuldelagring er et standard transkritisk boosteranlegg, som inkluderer integrasjon av klimakjøling og varmegjenvinning. Et forenklet flytskjema for referanseanlegget er presentert i figuren nedenfor. Her vises fryse- og kjølekompressorene (LT og MT) som ligger i boosterkonfigurasjon, med varmeveksler for varmegjenvinning til ventilasjon via en varmtvannskrets. Videre etter gasskjøleren og høytrykksventilen finner vi løsningen for klimakjøling på dette anlegget. Det består av en varmeveksler med en 3-veis ventil nedstrøms for høytrykksventilen (HPV) på CO2-siden som kjøler ned en pumpesirkulert glykolsløyfe.

Den kalde glykolen pumpes til ventilasjonsaggregatet hvor et kjølebatteri avkjøler luften når det er behov for klimakjøling. Kjølingen av glykolkretsen skjer ved å fordampe to-faseblandingen av CO2 nedstrøms for høytrykkskontrollventilen på samme trykk som mellomtrykksbeholderen. Varmeenergien som absorberes av kjølemediet fra glykolen resulterer i en større andel CO2 i gassfase som kommer til mellomtrykksbeholderen, altså en større andel flashgass. For å kontrollere trykket i mellomtrykksbeholderen, åpnes flashgass-bypassventilen mot kompressorene på kjøletrinnet. Kjølingen av glykolkretsen til ventilasjonsbatteriet skjer ved samme trykk som mellomtrykksbeholderen, men strupes så ned på sugetrykket til kjølekompressorene.

Klimakjøling produseres dermed i realiteten ved fordampertemperaturen på kjøl, typisk -8 °C til -3 °C. Denne konfigurasjonen er kanskje ikke den mest effektive løsningen for fullintegrerte anlegg, men det er en enkel og robust måte å produsere klimakjøling med varierende behov. For anlegg som driftes i varme klima med høy andel klimakjøling gjennom året vil andelen flashgass bli høy og man bør benytte en konfigurasjon med parallellkompresjon eller med ejektorkonfigurasjon. Den omtrentlige designkapasiteten for anlegget er presentert i Tabell 1 nedenfor

Tabell 1: Kompressorkapasitet og kjølebelastning for referanse CO2-systemet

| Kuldebehov/kapasitet | Temperatur [°C] | Kapasitet [kW] | Kommentar |

| Kompressorkasitet kjøl | -3 til -8 | 85 | Temperatur på kuldemediesiden |

| Kompressorkapasitet frys | -25 til -30 | 10 | Temperatur på kuldemediesiden |

| Klimakjøling/avfuktig | 7 til 12 | 25 | Temperatur på sekundærsiden |

Målet med prosjektet er å forbedre systemløsningen beskrevet ovenfor ved å implementere kuldelagring for å levere klimakjøling på dagtid. Ideen er å designe et system der klimakjølebehovet til butikken leveres fra en kuldelagringsenhet med faseendringsmateriale på dagtid/ettermiddag når belastningen på kjøleanlegget allerede er høy. Akkumulering av kulde vil gjøres med CO2 anlegget på natten, noe som gir en jevn kompressorbelastning og drar nytte av lavere utetemperatur på natten og dermed forbedrer effektfaktoren (COP). En vanlig utfordring er mye av/på sykluser på kompressorer gjennom natten på grunn av lite kuldebehov, noe man kan unngå med å bruke CO2 anlegget som «batterilader» for kuldelageret. Et av de viktigste forutsetningene for å lykkes med latent termisk energilagring er valg av riktig PCM med riktig faseendringstemperatur. Dette valget avhenger av systemtemperaturer, hvor man må ha lavere temperatur enn faseendringstemperaturen tilgjengelig i systemet for å akkumulere kulde, og høyere for å hente tilbake kjølingen igjen.

For å dekke klimakjølebehovet er vann/is et utmerket valg som PCM i butikker i kombinasjon med kuldeanlegget. Vann er rimelig, tilgjengelig, har godt dokumenterte termofysiske egenskaper og er sannsynligvis det mest bærekraftige PCM vi kan benytte. Fordampningstrinnet på kjøl kan brukes under ladeprosessen (kald akkumulering) for å fryse vannet til is, siden man har fordampningstemperatur i området -8°C til – 2°C tilgjengelig. Under utlading er det òg tilstrekkelig temperaturforskjell mellom is og til temperaturkravet på den kalde luften levert gjennom ventilasjon. Selve konseptet for kuldelageret som ble implementert i dette prosjektet har sitt grunnlag fra doktorgradsarbeidet gjennomført i FME HighEFF fra 2017-2021 (åpent tilgjengelig på lenken: https://ntnuopen.ntnu.no/ntnu-xmlui/handle/11250/3034475).

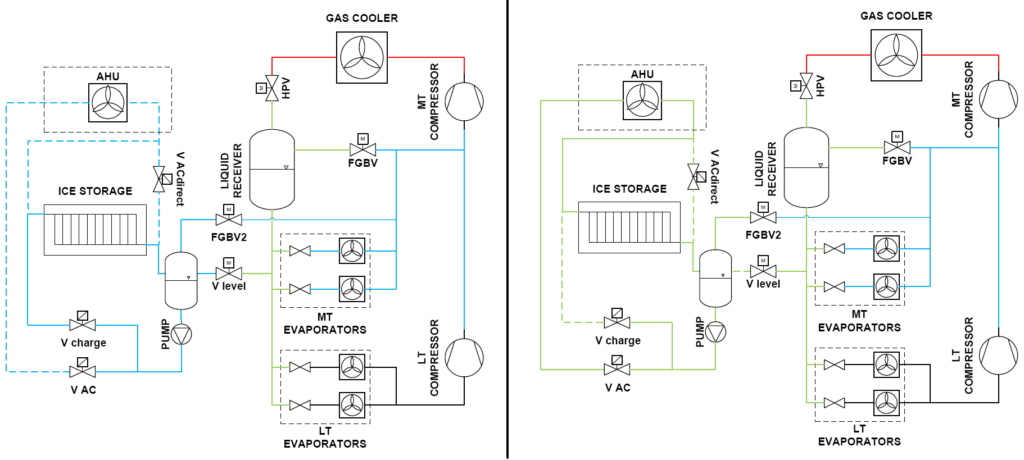

Figuren nedenfor viser det konseptuelle oppsettet for kuldeanlegget som har integrert i oppladingsmodus (venstre) og utladingsmodus (høyre). De heltrukne linjene viser hvilke deler som er aktive i de ulike modusene, og de stiplede linjene indikere hvilke som er inaktive. Resten av CO2-anlegget har ikke blitt endret, bortsett fra at glykolsløyfen for klimakjøling er utkoblet. Tilleggssystemet for kuldelagring består av en pumpesirkulert CO2-krets med egen væskebeholder og nytt ventilasjonsbatteri for CO2, slik at denne kretsen kan driftes uavhengig av hovedanlegget. Neste figur viser mer detaljer rundt tilleggsanlegg for kuldelagring som ble tilkoblet hovedanlegget. Kuldelagringsanlegget kan driftes fire ulike modus:

1) Oppladingsmodus

2) Standby

3) Utladingsmodus

4) Direkte AC

Når det skal akkumuleres kulde i kuldelageret settes anlegget i oppladingsmodus. Fra væsketanken på hovedanlegget leveres CO2 via ventil V101 til væsketanken på kuldelagringsanlegget. Ventil V101 regulere væskenivået i tanken via en nivåsensor som sitte på tanken. Hvis væskenivået er høyt nok kan CO2 pumpen starte opp og levere væske ut til kuldelager. Trykket i væsketanken på kuldelagringsdelen reguleres med ventil V102, som brukes som en flashgas-ventil og regulerer på trykket/temperaturen i væsketanken til kuldelagringsanlegget. Treveisventilen V103 regulerer hvor mye CO2 som går ut på anlegget, og hvor mye som går i resirkulering tilbake til tank. Denne regulerer dermed også indirekte hvor stor belastning som akkumuleringen vil gi på hovedanlegget ettersom den begrenser væskemengden med CO2 som pumpes til kuldelageret. Videre står ventil V104 mot kuldelagerside, og all væske pumpes gjennom kuldelageret. Siden fordampertrykket er lavere enn 0 °C vil vannet fryse til is i kuldelageret og CO2 vil fordampe. En blanding av væske og gass (avhengig av prosess og status) returneres til væsketanken, hvor gassen suges av med kjølekompressorene.

Når systemet har akkumulert ferdig og det ikke er behov for avfukting eller klimakjøling, settes anlegget i standby og det holdes et CO2-trykk under 0 °C for å unngå kuldetap til kuldemediet fra kuldelageret via naturlig sirkulasjon eller annet. Når ventilasjonsaggregatet sender forespørsel om kjøling/avfukting aktiveres utladingsmodusen for kuldelagringsanlegget. Ventil V102 sørger nå for at trykket i væsketanken holdes over 0°C, slik at man får avgitt varme fra kuldemediet til kuldelageret.

Pumpen starter og V104 settes i stilling som gir strømning til CO2-batteriet i ventilasjonsanlegget og kuldemediet fordamper mens det avkjøler luften som går gjennom aggregatet. Ventil V108 står i stilling som sender CO2 gjennom kuldelageret, hvor gassen kondenserer før den returneres til væsketanken. Isen smelter i kuldelageret og tappes for opplagret termisk energi. I tillegg er det mulighet for å kjøre anlegget i direkte AC-modus, hvor klimakjølebehovet kan tas direkte med CO2 anlegget i stedet for med kuldelagring. Da settes ventil V108 i stilling direkte mot væsketanken etter CO2 batteriet i ventilasjonsaggregatet og fordampet CO2 suges av direkte med kjøletrinnet på hovedanlegget.

Figur: Mer detaljert flytskjema over kuldelagringsanlegg tilkoblet CO2 boosteranlegget. Anlegget står i standbymodus.

Første driftserfaringer

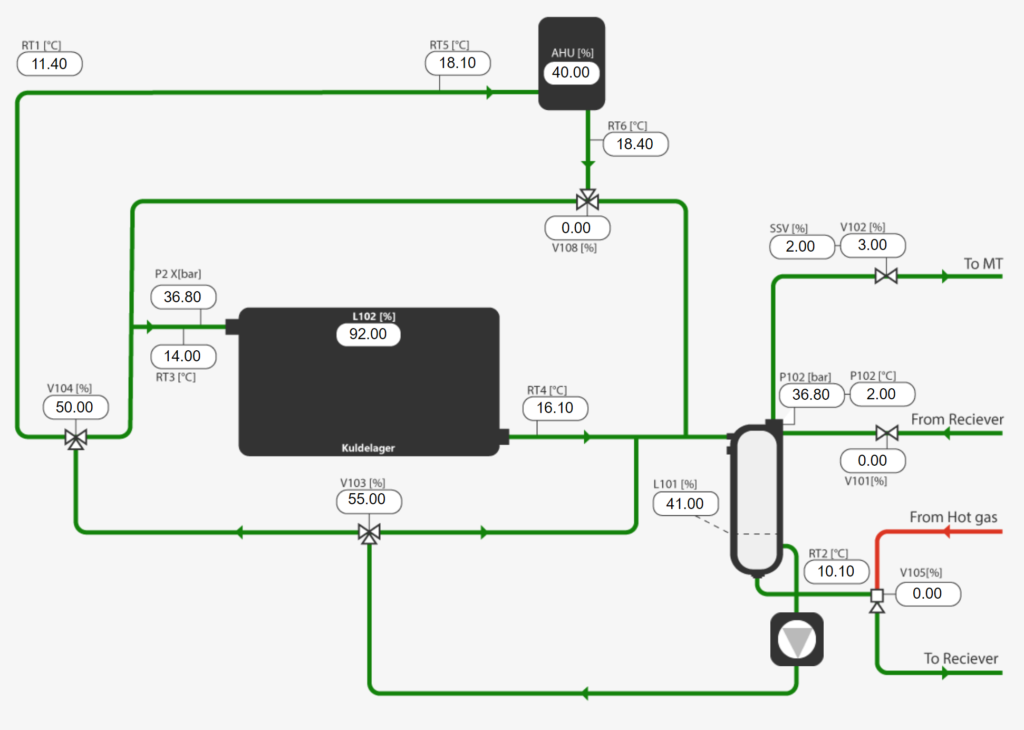

Pilotanlegget for kuldelagring i butikk hos REMA 1000 Orkidéhøgda i Mjøndalen ble installert i løpet av mai 2024, og satt i full automatisk drift i starten av juli. Sommerperioden 2024 ble brukt til å hente inn erfaring på hvordan et slikt anlegg skal driftes, bevise teknisk funksjon og ytelse, samt gjøre justeringer på styring for å drifte mest mulig rasjonelt og helhetlig. Figuren nedenfor gir et eksempel på hvordan anlegget har fungert når det er behov for klimakjøling i butikken. Denne dagen i starten av september kommer temperaturen opp i 26.5 °C på dagtid i Mjøndalen. Natten før ligger temperaturen på rundt 14°C på det laveste. Denne temperaturdifferansen er betydelig og vil påvirke hvor effektivt man produserer kjølingen. Ved å akkumulere klimakjølingen på forhånd kan man produsere denne kjølingen på en bedre COP, og under disse forhold kan det faktisk kjøres subkritisk drift på natten mot å kjøre transkritisk drift på dagtid. Teoretisk COP med -5°C i sugetrykk og utetemperatur på 14°C (kondensering 17 °C) er 5.4, mens COP med samme sugetrykk og transkritisk drift med 26 °C utetemperatur (28°C gasskjøler utløpstemperatur) er 2.7. Her ligger energisparingen ved å benytte kuldelagring.

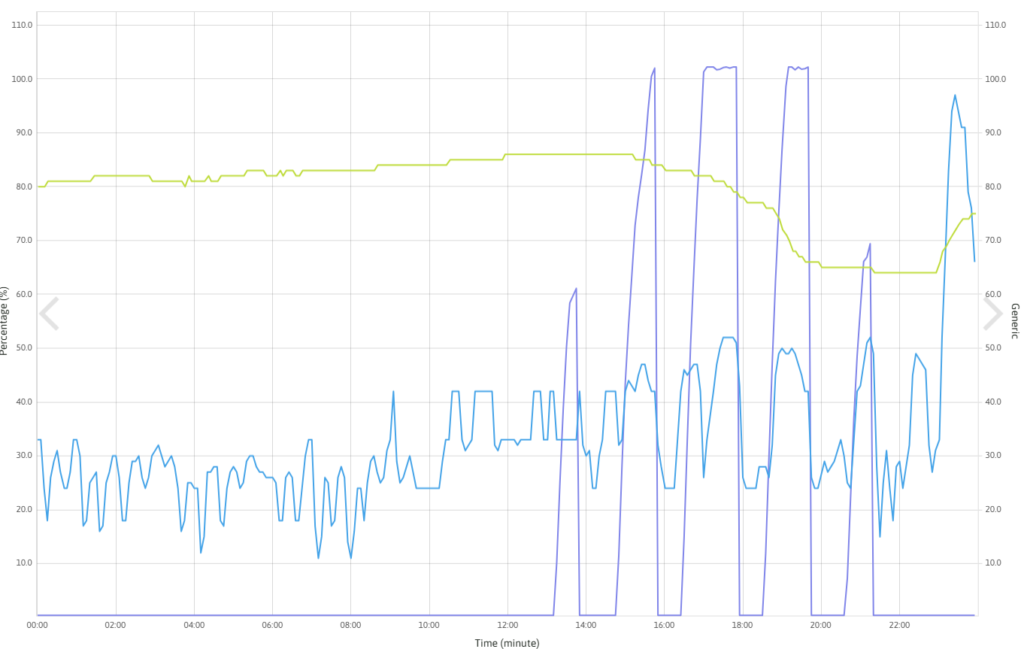

Den grønne kurven viser kuldelagerets tilstand mellom 0-100% kapasitet, der 100% er fullt akkumulert og 0 % betyr at all isen er smeltet. Den blå kurven angir pådraget på kompressorene i kjøletrinnet i et spenn mellom 0-100 %, mens den lilla kurven angir klimakjølebehovet som signal fra 0-100% fra ventilasjonsanlegget. Vi observerer at ventilasjonsanlegget gir signal klimakjøling fra omtrent klokken 13, når solen og utetemperaturen driver opp temperaturen inne i butikken. Når det bes om å levere kjøling til ventilasjon, settes kuldelageret i utladingsmodus og det pumpes kuldemedium til kjølebatteriet som fordamper, for deretter å kondensere tilbake gjennom kuldelageret. Isen smeltes og ladningstilstanden synker, som man kan se på den grønne kurven på figuren. Vi ser at kompressorpådraget på kjøletrinnet forholder seg relativt stabilt i perioden, selv om ventilasjon ber om 100% ytelse til klimakjøling. Det er interessant å se at man så vidt kommer over 50 % pådrag på kjøletrinnet gjennom dagen, selv med 26°C utetemperatur. Dette vil gi rom for å kunne dimensjonere størrelsen på kjølemaskinen nærmere gjennomsnittsbehovet enn den verste dagen i året.

Figur: Driftskurve for kuldelager en varm dag. Blå: pådrag kjølekompressortrinn, lilla: behov klimakjøling, grønn: ladningsstatus kuldelager.

Veien videre

Erfaringen fra drift gjennom sommeren 2024 har gitt svar på at anlegget fungerer teknisk, og man har gjort noen justeringer på styring og signaler. Videre vil det jobbes med en oppdatering av styring for å sikre enda jevnere pådrag, spesielt under oppladingsmodus. Man kan se av figuren over at opplading av kuldelageret tar mye av kapasiteten til kjøletrinnet de første 30-60 minuttene (fra kl 23). Dette ønsker vi selvfølgelig å unngå. Det er plukket ut to referansebutikker med samme teknisk utstyr og utforming som skal sammenlignes med pilotbutikken for kuldelagring. Man sørger for å gå gjennom alt av settpunkt og innstillinger i disse butikkene for at de skal være så like som mulig til neste sesong. Da kan man fullt ut sammenligne butikker med og uten kuldelagring for å se hvordan dette slår ut på energibruk og kostnadsbesparelser. Det vil samtidig utarbeides forslag til hvordan andre kjølebehov kan hektes på kuldelageret i fremtiden, eksempelvis frontlastere for mineralvann og kjøledisker for grønnsaker. Dette vil bidra til at man kan flytte enda mer energiforbruk til natten, året rundt.

Artikkelforfatteren ønsker å takke følgende i prosjektet for godt samarbeid så langt:

REMA: John Roger Hansen, Vidar Frogner

Carrier: Behrouz Shariari, Dennis Hansen, Stian Kurud

NTNU: Armin Hafner

SINTEF: Petter Røkke